تزریق پلاستیک چیست؟

آشنایی با فرآیند تزریق پلاستیک: تزریق پلاستیک یک تکنولوژی ساخت برای تولید انبوه قطعات پلاستیکی یکسان با خطای پایین است. در تزریق پلاستیک ابتدا گرانول های پلیمر ذوب میشوند و سپس تحت فشار به درون یک قالب تزریق میشوند. پلاستیک مایع درون قالب خنک شده و جامد میشود. مواد اولیه تزریق پلاستیک پلیمرهای ترموپلاستیکی هستند که قابلیت رنگ آمیزی و پر شدن توسط افزودنی های دیگر را دارند.

تقریبا همه قطعات پلاستیکی که به طور روزمره از آنها استفاده میکنیم با استفاده از تکنولوژی تزریق پلاستیک ساخته شده اند: از قطعات خودرو و محفظه دستگاه های الکترونیکی گرفته تا لوازم آشپزخانه.

دلیل محبوبیت و استفاده گسترده از تزریق پلاستیک، هزینه بسیار پایین ساخت هر قطعه در تیراژهای بالا است. تزریق پلاستیک تکرار پذیری بالا را در کنار آزادی بالای طراحی ارایه میکند. محدودیت های اصلی تزریق پلاستیک از نوع اقتصادی هستند چون با اینکه تولید با استفاده از تزریق پلاستیک در تیراژ بالا بسیار به صرفه است، اما در مقابل سرمایه اولیه به نسبت بالایی برای شروع پروسه لازم است. از دیگر محدودیت هایتزریق پلاستیک زمان نسبتا بالای رسیدن از طرح به تولید قطعه است(حداقل ۴ هفته).

در ابتدا میبینیم قطعات تزریق پلاستیک چگونه ساخته میشوند و تکنولوژی تزریق پلاستیک چگونه کار میکند. همچنین ویژگی های کلی این پروسه را که روی طراحی یک قطعه برای تزریق پلاستیک تاثیر دارند بررسی میکنیم. در ادامه به طور دقیق تر به مکانیک تکنولوژی تزریق پلاستیک وارد میشویم، تاثیر این طرز کار روی هزینه های ساخت با این تکنولوژی را بررسی میکنیم و قابلیت های و محدودیت های کلیدی آن را بر میشماریم.

تزریق پلاستیک چگونه کار میکند؟

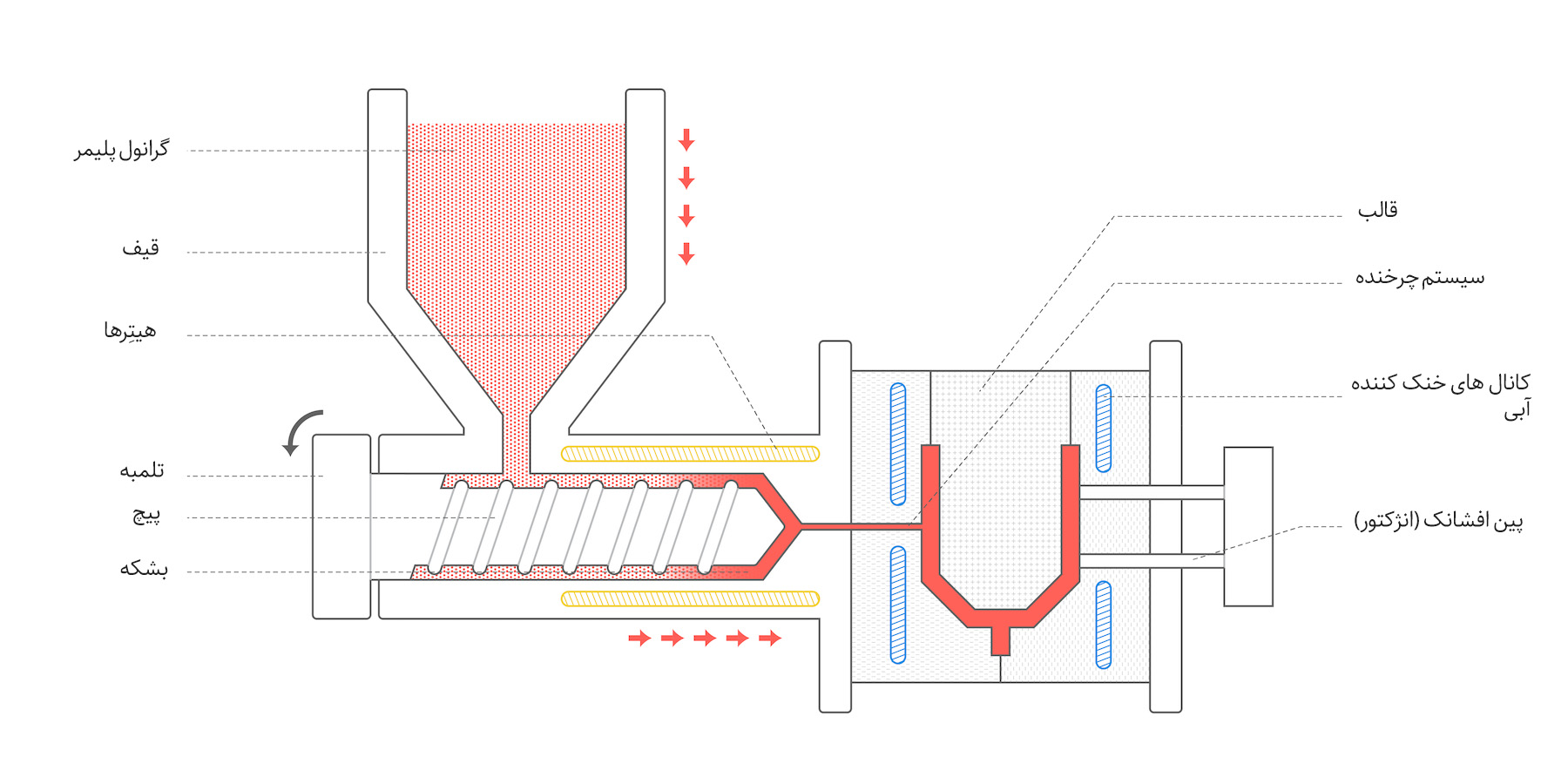

شیوه کار یک سیستم معمول تزریق پلاستیک

طرز کار تزریق پلاستیک:

۱.ابتدا گرانول های پلیمر خشک شده و در قیف قرار داده میشوند. این گرانول ها در قیف با پودرها و پیگمنت های رنگی و دیگر افزودنی های تقویت کننده ترکیب میشوند.

۲.گرانول ها به بشکه تغذیه میشوند. گرانول ها در بشکه حرارت دیده،با یکدیگر ترکیب شده و با یک پیچ چرخان به سمت قالب هدایت میشوند. هندسه پیچ و بشکه به گونه ای بهینه طراحی شده است که به بالا بردن فشار به میزان لازم و ذوب شدن ماده کمک کند.

۳.تلمبه به جلو حرکت کرده و پلاستیک ذوب شده از طریق سیستم چرخنده به قالب تزریق میشود و همه فضای خالی قالب را پر میکند. با پایین آمدن دمای ترموپلاستیک، ماده جامد شده و شکل قالب را به خود میگیرد.

در نهایت قالب گشوده شده و قطعه جامد توسط پین های افشانک به بیرون هل داده میشود، سپس قالب دوباره بسته شده و پروسه برای تزریق قطعه بعدی تکرار میشود.

تکرار این پروسه میتواند بسیار سریع انجام شود: چرخه تزریق پلاستیک معمولا بسته به اندازه قطعه میتواند از ۳۰ تا ۹۰ ثانیه طول بکشد.

پس از آماده شدن محصول، قطعه روی کانوایر و یا در یک مخزن نگهدارنده رها میشود. معمولا قطعاتی که با تزریق پلاستیک ساخته میشوند به محض ساخت آماده استفاده بوده و نیازی به طی مراحل پولیش، پرداخت و پست پروسس ندارند.

قالب گیری تزریقی

یکی از رایج ترین و مهم ترین روشهای ساخت قطعات پلاستیکی، استفاده از ماشین تزریق است.

قالب گیری تزریقی بر فرآیند تولید محصولات پلاستیکی تزریقی – بر مبنای ترموپلاستیک و ترموستها – اطلاق میگردد مواد پس از وارد شدن به سیلندری داغ، میکس و سپس توسط مارپیچ به داخل کویتهی قالب، جایی که قطعهی قالب گیری شده در آن سرد و سخت میگردد، رانده میشود. پس از طراحی یک قطعه توسط مهندس یا طراح صنعتی، قالب متناسب با قطعه توسط قالبساز ساخته میشود. قالبهای تزریق عموماً از فولاد یا آلومینیوم و طی ماشینکاریِ دقیقی ساخته شده تا منعکسکنندهی ویژگیهای قطعه طراحیشده باشند. قالبگیری تزریق به منظور تولید طیف وسیع محصولات از کوچکترین اشیاء تا بدنه کامل اتوموبیلها، مورد استفاده قرار میگیرد.

ماشینآلات تزریق

دستگاههای تزریق پلاستیک متشکل از قیف تغذیه، متهی مارپیچی تزریق و واحد حرارتی میباشند. قالبها در صفحات گیرهی دستگاه قفل شده و سپس پلاستیک از دهانه اسپرو به قالب داخل و قطعه تزریقی ایجاد میگردد.

دستگاههای تزریق بسته به میزان نیروی اعمالی صفحات گیرهی آنها به تناژهای مختلف تقسیمبندی میشوند. این نیرو، قالب را هنگام فرآیند تزریق ثابت و بیحرکت نگاه میدارد. تناژِ دستگاه میتواند محدودهای مابین ۵ تا ۶۰۰۰ تن را در بر گرفته و البته تناژهای بسیار بالا از کاربرد نسبتاً کمتری برخوردار میباشند. نیروی گیرهی موردنیاز توسط مساحت تصویرشدهی قطعه تعیین میگردد. سپس، به ازای هر اینچمربع از این ناحیه تصویرشده، ضریبی مابین ۲ تا ۸ تن در آن ضرب شده و نیروی گیره موردنیاز حاصل میگردد. به عنوان قاعدهای کلی، ۴ یا ۵ تن بر اینچمربع عددی قابل قبول برای اکثریت قطعات تزریقی محسوب میشود. اگر پلاستیک مورد استفاده بسیار خشک باشد، به فشار تزریق بیشتری برای پر نمودن قالب نیاز خواهیم داشت و نتیجتاً نیروی گیره بالاتری نیز برای نگاه داشتن قالب مد نظر خواهد بود. همچنین، نیروی گیرهی مورد نیاز ممکن است بواسطهی نوع مواد مصرفی و ابعاد قطعه تعیین گردد: قطعات پلاستیکی بزرگتر نیروی گیرهی بیشتری را نیاز خواهند داشت.

سیکل فرآیند تولید

سیکل تولید در فرآیند تزریق پلاستیک بسیار کوتاه و معمولاً در حدود ۲ ثانیه تا ۲ دقیقه به طول میانجامد. این فرآیند شامل مراحل زیر است:

بستن

پیش از تزریق مواد به داخل قالب، ابتدا دو نیمهی قالب میبایست توسط واحد گیره به یکدیگر قفل شوند. هر دو نیمهی قالب به دستگاه متصلاند ولی تنها یکی از آن دو میتواند از قابلیت حرکت برخوردار باشد. واحد گیره با اتکا به نیروی هیدرولیکی، دو نیمهی قالب را به یکدیگر فشرده و با اِعمال فشار کافی آنها را در طی روند تزریق ثابت و بیحرکت نگاه میدارد. زمان مورد نیاز جهت بستن و فشردن دو نیمهی قالب بسته به دستگاه مورداستفاده متغیر است: دستگاههای بزرگ (آنهایی که از نیروی گیرهی بالاتری برخوردارند) زمان بیشتری نیاز خواهند داشت. این زمان را میتوان با توجه به زمان چرخهی بیبارِ دستگاه مورد ارزیابی قرار داد.

تزریق

مواد پلاستیکی خام معمولاً به شکل تکههای پلاستیک به دستگاه وارد و توسط واحد تزریق به سمت قالب رانده میشود. در حین این فرآیند، مواد بواسطه اِعمال حرارت و فشار ذوب و سریعاً به داخل قالب تزریق وارد میگردد. تجمع فشار پشت مواد، تراکم هرچهبیشتر آن در فضای داخلی قالب را در پی خواهد داشت. مقدار مواد لازم جهت پر نمودن کامل فضای قالب اصطلاحاً شات نامیده میشود. به دلیل جریان پیچیده و متغیر مواد در قالب، عموماً محاسبه و تخمین زمان تزریق دشوار است. با این حال، این زمان میتواند با لحاظ نمودن حجم شات موردنیاز، فشار و قدرت تزریق، مورد ارزیابی قرار گیرد.

خنککاری

مواد مذاب درون قالب به محض تماس با سطح داخلی آن، حرارت خود را به تدریج از دست خواهد داد. همزمان با این خنکشدن، مواد شکل و حالت قطعه موردنظر را به خود خواهد گرفت. اگرچه، در این مدت ممکن است پدیدهی کوچکشدن قطعه نیز به قوع پیوندد. تجمع و جریان بیشتر مواد به قالب در مرحله تزریق، میتواند مقدار کوچکشدنِ قابل مشاهده را کاهش دهد. قالب تا پایان مدتزمان خنککاری به صورت قفل و بیحرکت باقی میماند. همچنین، زمان خنککاری با در نظر گرفتن خواص ترمودینامیک پلاستیک و نیز حداکثر ضخامت قطعه قابل تخمین خواهد بود.

خروج قطعه

پس از گذشتن زمان کافی، قطعه سردشده میتواند توسط سیستم پرانِ تعبیه شده در نیمهی پشتی قالب، از درون آن خارج گردد. هنگامی که قالب باز میگردد، مکانیزمی خاص با اِعمال فشار برای بیرون راندن قطعه وارد عمل میشود. نیاز به این اِعمال فشار بدان جهت است که قطعه در حین سرد شدن کوچکتر و به هستهی اصلی قالب جذب میشود. جهت تسهیل بیرون راندن قطعه، گاهاً پیش از عملیات تزریق، از اسپری کردن عنصری کمکی به فضای داخلی کویتهی قالب استفاده میگردد. زمان موردنیاز جهت باز شدن قالب و نیز بیرون راندن کامل قطعه میتواند از زمان چرخهی بیبارِ دستگاه تخمین زده شود. پس از بیرون راندن قطعه، قالب مجدداً قفل و برای تزریق شات بعدی آماده میگردد.

قالب گیری بادی

قالبگیری بادی یک فرایند تولید است که در تولید قطعات پلاستیکی توخالی مانند بطریهای پلاستیکی به کار میرود. قالبگیری بادی به سه صورت انجام میشود: قالبگیری بادی اکستروژن، قالبگیری بادی تزریقی، قالبگیری بادی تزریق کششی.

فرایند قالبگیری بادی با گرم کردن پلاستیک و ایجاد لقمه اولیه آغاز میشود، لقمه اولیه به صورت یه استوانه یک سر آزاد دارای رزوه است که هوا میتواند از آن عبور کند، سپس لقمه داخل قالب قرار میگیرد و باد در آن دمیده میشود، فشار باد پلاستیک را هل داده و به دیواره قالب میچسباند، پس از خنک شدن پلاستیک و سرد شدن آن قالب باز شده و قطعه خارج میشود. در دو روش دیگر لقمه از تزریق در قالب مخصوص ایجاد میشود در مرحله دمیده شدن روش آخر یعنی قالبگیری بادی تزریقی کششی یک میله لقمه گرم شده را میکشد و در همین حال هوا در آن دمیده میشود.

انواع قالب گیری بادی

۱. قالب گیری بادی اکستروژن

۲. قالب گیری بادی تزریقی

۳. قالب گیری بادی کشش تزریقی

قالب گیری بادی اکستروژن

در این روش پلاستیک ذوب شده و سپس به شکل لقمه اکسترود میشود سپس این لقمه به داخل قالب رفته و باد داخل آن با فشار دمیده میشود، پس از سرد شدن قالب باز شده و قطعه خارج میشود. این فرایند به دو صورت انجام میشود یکی پیوسته و یکی متناوب، در فرایند پیوسته گرانولهای پلاستیک به طور پیوسته اکسترود شده و لقمههای اولیه تولید میشود، سپس وارد قالب شده و در آنها هوا با فشار دمیده میشود. در فرایند متناوب ابتدا رزوه بالای لقمه ایجاد شده سپس با تزریق لقمه ایجاد میشود و سپس در آن دمیده میشود. در قالبگیری پیوسته وزن لقمه باعث تغییر ضخامت آن میشود و یجاد ضخامت یکنواخت را دشوار میسازد، برای حل این مشکل با سیستمهای هیدرولیکی به سرعت لقمه را از قالب خارج میکنند تا اثر وزن بر روی ضخامت دیوارهها حداقل شود.

برای مثال بطریهای شیر، بطریهای شامپو و آب پاشها با این روش تولید میشوند.

مزیت این روش هزینه پایین ابزار آن، سرعت تولید بالا و قابلیت ایجاد قطعات پیچیده است.

معایب این روش محدود بودن به قطعات تو داخلی و استحکام پایین قطعات تولیدی است

قالب گیری بادی تزریقی

این روش برای تولید انبوه قطعات تو داخلی شیشهای و پلاستیکی به کار میرود. در این روش لقمه اولیه با تزریق درست شده و سپس باد داخل آن دمیده میشود، این روش کمتر از بقیه روشهای قالبگیری بادی استفاده میشود و بیشتر برای تولید ظروف یکبار مصرف داروها به کار میرود. به طور خلاصه این فرایند به ۳ بخش: تزریق، دمیدن، بیرون انداختن.

در این فرایند ابتدا گرانولهای پلیمر در اکسترودر ذوب شده سپس با یک نازل داخل یک قالب تزریق میشود و لقمه ایجاد میشود سپس این لقمه از قالب خارج شده و داخل قالبی دیگر قرار میگیرد تا باد در آن دمیده شود، پس از سرد شدن قالب باز شده و قطعه خارج میشود.

قطعه نهایی با توجه به اندازه خود میتواند از ۳ تا ۱۶ حفره داشته باشد. برای خارج کردن قطعه از قالب معمولاً از ۳ پین پران استفاده میشود.

مزایا: دقت بالا

معایب: بیشتر در تولید بطریهای کوچک استفاده میشود زیرا کنترل فرایند دمیدن در ابعاد بزرگ دشوار است، به علت کشیده شدن پلاستیک، قطعات تولید شده استحکام بالایی ندارد.

خرید کیسه زباله، سفره های یکبار مصرف و کیسه فریزر با قیمت مناسب از لاورکالا

بیشتر بخوانید

بستن *نام و نام خانوادگی * پست الکترونیک * متن پیام |

دفتر مرکزی :

پل سیدخندان خیابان شریعتی خیابان مجتبایی تقاطع دیلمان پلاک ۳۳ واحد ۱جنوبی

021-77727801

کارخانه :

استان مرکزی شهرستان زرندیه ساوه شهرک صنعتی مامونیه خیابان سوم قطعه A272

کد پستی : 3941893193

تلفن های تماس 08645253758

09381003193

info@loverkala.com

دیروز برای تجربه و امروز تدبیری برای فرداست گذشتگان راه بسیار پیموده اند و تجربه گذشتگان یادگار عظیم صنعت امروز ماست و امروز با لطشف منان با همت و تلاش طراحان برگزیده خلاق و به کار گیری توان و تجربه های افزون شده بر یادگار دیرینیان توانسته ایم بر کیفیت این صنعت بیفزاییم، پس در این راه مارا یاری دهید تا با شما هر روز پله های موفقیت را طی کنیم و آرزوی فردایی بهتر داشته باشیم

لاور آینده ای تمیز را برای نسل های بعد میسازد

.png)

.png)

.png)